Industrie 4.0 ist keine Liste neuer Technologien, sondern die Schaffung eines intelligenten, digitalen Nervensystems für die gesamte Wertschöpfungskette.

- Die wahre Revolution liegt in der datengestützten Vernetzung von Maschinen, Produkten und Menschen zu autonomen cyber-physischen Systemen.

- Dies transformiert nicht nur die Fertigung, sondern die gesamte Arbeitswelt, die IT-Sicherheit und die Geschäftsmodelle der deutschen Industrie.

Empfehlung: Betrachten Sie die Digitalisierung nicht isoliert für einzelne Abteilungen, sondern als strategische Chance, ganze Geschäftsprozesse von Grund auf neu zu denken.

Die Begriffe „Industrie 4.0“, „digitale Transformation“ und „Smart Factory“ sind aus der öffentlichen Diskussion nicht mehr wegzudenken. Doch was verbirgt sich wirklich hinter der vielzitierten vierten industriellen Revolution? Viele denken dabei an Roboter, die menschliche Arbeit ersetzen, oder an Fabriken, die sich wie von Geisterhand selbst steuern. Diese Bilder sind zwar nicht falsch, greifen aber zu kurz. Sie beschreiben einzelne Symptome, nicht aber den Kern der fundamentalen Veränderung, die derzeit die deutsche Wirtschaft erfasst.

Für eine Industrienation wie Deutschland, in der laut dem Bundesverband der Deutschen Industrie (BDI) der Industrieanteil am Bruttoinlandsprodukt bei rund 26 Prozent liegt, ist das Verständnis dieses Wandels überlebenswichtig. Es geht nicht nur darum, neue Maschinen zu kaufen. Es geht darum, ein völlig neues Paradigma der Wertschöpfung zu verstehen. Die wahre Revolution der Industrie 4.0 liegt nicht in den einzelnen Technologien selbst, sondern in ihrer intelligenten Vernetzung zu einem umfassenden, datengesteuerten und zunehmend autonomen System – einem digitalen Nervensystem für die Industrie.

Dieser Artikel führt Sie über die Buzzwords hinaus. Wir werden die zentralen Bausteine der Industrie 4.0 entschlüsseln – vom digitalen Zwilling über kollaborative Roboter bis hin zur vorausschauenden Wartung. Dabei zeigen wir auf, wie diese Elemente ineinandergreifen, um die Fabrik der Zukunft zu schaffen, welche neuen Anforderungen an Mitarbeiter gestellt werden und warum IT-Sicherheit dabei zur zentralen Herausforderung wird. Ziel ist es, ein klares Gesamtbild zu zeichnen, das Ihnen hilft, die Chancen und Herausforderungen der Industrie 4.0 für den Standort Deutschland einzuordnen.

Um die komplexen Zusammenhänge und die einzelnen Säulen der vierten industriellen Revolution besser zu verstehen, gliedert sich der folgende Leitfaden in acht Kernbereiche. Jeder Abschnitt beleuchtet eine Schlüsseltechnologie oder einen entscheidenden Aspekt und zeigt dessen Rolle im großen Ganzen auf.

Inhaltsverzeichnis: Industrie 4.0 – Ein Überblick über die digitale Revolution

- Der digitale Zwilling: Wie Unternehmen ein virtuelles Abbild ihrer Produkte erschaffen und damit Millionen sparen

- Mehr als nur Prototypen: Wie der 3D-Druck die Fertigung von Ersatzteilen und Kleinserien revolutioniert

- Kollege Roboter: Wie Cobots den Menschen in der Produktion unterstützen, statt ihn zu ersetzen

- Wenn der Hacker das Fließband lahmlegt: Warum IT-Sicherheit in der Industrie 4.0 überlebenswichtig ist

- Der „Industrie 4.0“-Arbeiter: Welche neuen Fähigkeiten Mitarbeiter in der Fabrik der Zukunft brauchen

- Die selbstdenkende Fabrik: Wie das industrielle IoT die deutsche Wirtschaft revolutioniert

- Die Maschine meldet sich, bevor sie kaputtgeht: Wie vorausschauende Wartung die Produktion revolutioniert

- Das Netz der Dinge: Wie vernetzte Alltagsgegenstände Ihr Leben einfacher und sicherer machen

Der digitale Zwilling: Wie Unternehmen ein virtuelles Abbild ihrer Produkte erschaffen und damit Millionen sparen

Ein zentraler Baustein des digitalen Nervensystems ist der digitale Zwilling. Stellen Sie sich vor, jedes physische Produkt, jede Maschine und sogar eine ganze Fabrikhalle hätte ein exaktes, datenbasiertes Abbild in der digitalen Welt. Dieses virtuelle Modell ist keine statische 3D-Zeichnung, sondern ein dynamisches Abbild, das in Echtzeit mit Daten aus der realen Welt gefüttert wird – zum Beispiel durch Sensoren, die Temperatur, Vibration oder Leistung messen. So entsteht eine permanente Verbindung zwischen der physischen und der digitalen Sphäre, ein sogenanntes cyber-physisches System.

Der Nutzen ist enorm: Unternehmen können neue Produkte oder Produktionsprozesse vollständig im virtuellen Raum simulieren, testen und optimieren, bevor auch nur eine einzige Schraube real verbaut wird. Dies reduziert Entwicklungszeiten, senkt Kosten und minimiert Risiken. Im laufenden Betrieb ermöglicht der digitale Zwilling die Überwachung der Produktleistung, die Simulation von „Was-wäre-wenn“-Szenarien und die Planung von Wartungsarbeiten. Experten gehen davon aus, dass durch solche Methoden der Industrie 4.0 eine Produktivitätssteigerung von bis zu 30 Prozent bis 2025 möglich ist.

Ein konkretes Beispiel aus dem deutschen Mittelstand ist der Maschinenbauer Trumpf. Das Ditzinger Unternehmen hat mit AXOOM eine digitale Geschäftsplattform gegründet, die genau solche Industrie 4.0-Lösungen ermöglicht. Sie vernetzt Maschinen unterschiedlicher Hersteller und schafft so die Datengrundlage, um digitale Zwillinge über die gesamte Wertschöpfungskette hinweg zu realisieren und zu managen.

Mehr als nur Prototypen: Wie der 3D-Druck die Fertigung von Ersatzteilen und Kleinserien revolutioniert

Die additive Fertigung, besser bekannt als 3D-Druck, ist eine weitere Schlüsseltechnologie, die weit über ihre ursprüngliche Anwendung im Prototypenbau hinausgewachsen ist. Im Kontext von Industrie 4.0 wird sie zu einem entscheidenden Instrument für eine flexible und dezentralisierte Produktion. Statt Bauteile in großen Serien an einem zentralen Ort zu fertigen und weltweit zu verschicken, ermöglicht der 3D-Druck die Herstellung von Komponenten genau dort, wo sie gebraucht werden – „on demand“.

Besonders bei Ersatzteilen und Kleinserien spielt die Technologie ihre Stärken aus. Anstatt teure Lager für seltene Ersatzteile zu unterhalten, können Unternehmen die digitalen Baupläne speichern und das benötigte Teil bei Bedarf vor Ort ausdrucken. Dies verkürzt Lieferzeiten drastisch und senkt Lagerhaltungskosten. Die additive Fertigung ermöglicht zudem die Herstellung von Bauteilen mit komplexen geometrischen Strukturen, die mit traditionellen Verfahren wie Fräsen oder Gießen gar nicht oder nur mit sehr hohem Aufwand realisierbar wären. Dies eröffnet völlig neue Möglichkeiten im Produktdesign.

Die Vorteile für die industrielle Wertschöpfungskette sind vielfältig und tragen direkt zur Agilität bei, die Industrie 4.0 verspricht:

- Reduzierung von Vorlaufzeiten bei Kleinserien-Produktion

- Vereinfachung des Produktdesign-Prozesses durch schnelle, digitale Prototypen

- Umweltfreundlichere Produktion durch reduzierten Materialabfall

- Ermöglichung komplexer geometrischer Strukturen

- Senkung der Gesamtproduktionskosten bei geringen Stückzahlen

Kollege Roboter: Wie Cobots den Menschen in der Produktion unterstützen, statt ihn zu ersetzen

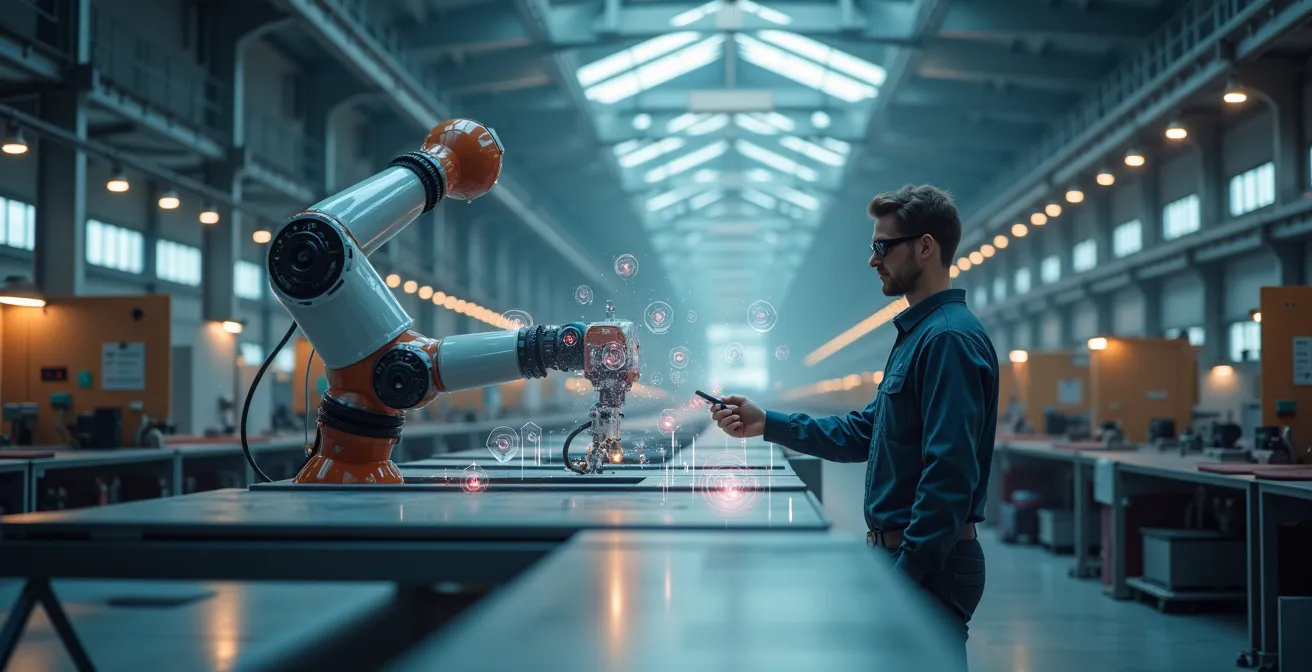

Die Vorstellung von menschenleeren Fabriken, in denen nur noch Roboter arbeiten, prägt viele Diskussionen über Industrie 4.0. Die Realität ist jedoch differenzierter. Ein zentraler Trend ist nicht die vollständige Verdrängung des Menschen, sondern die Mensch-Roboter-Kollaboration (MRK). Hier kommen sogenannte kollaborative Roboter, kurz Cobots, zum Einsatz. Im Gegensatz zu klassischen Industrierobotern, die aus Sicherheitsgründen in Käfigen agieren, sind Cobots darauf ausgelegt, Hand in Hand mit menschlichen Mitarbeitern zu arbeiten.

Sie übernehmen typischerweise monotone, körperlich anstrengende oder unergonomische Aufgaben, während der Mensch seine kognitiven Fähigkeiten wie Problemlösung, Flexibilität und Qualitätskontrolle einbringt. Der Cobot reicht beispielsweise schwere Bauteile an, während der Mitarbeiter die feinfühlige Montage übernimmt. Diese Symbiose steigert die Produktivität und entlastet gleichzeitig die Belegschaft. Der massive finanzielle Einsatz unterstreicht die Bedeutung dieses Bereichs: Laut einer PWC-Studie plante die deutsche Industrie, bis 2020 jährlich rund 40 Milliarden Euro in digitale Technologien zu investieren, wovon ein erheblicher Teil in Automatisierungslösungen wie Cobots floss.

Der aktuelle Hype in Sachen Künstlicher Intelligenz zeigt Unternehmen nochmals sehr deutlich auf, dass durchgängig integrierte Daten ein wesentlicher Ausgangspunkt für zukünftigen Erfolg sind.

– Dr. Stefan Penthin, Bearingpoint Studie 2024

Diese Aussage verdeutlicht, dass selbst die Zusammenarbeit von Mensch und Maschine auf einer soliden Datengrundlage beruht. Die Aktionen des Cobots werden durch das digitale Nervensystem der Fabrik gesteuert und mit den Aufgaben des menschlichen Kollegen synchronisiert. Es geht also nicht um ein Entweder-oder, sondern um ein intelligentes Miteinander.

Wenn der Hacker das Fließband lahmlegt: Warum IT-Sicherheit in der Industrie 4.0 überlebenswichtig ist

Die umfassende Vernetzung von Maschinen, Anlagen und Unternehmenssystemen schafft ein hochgradig effizientes digitales Nervensystem. Gleichzeitig bildet es aber auch eine gewaltige Angriffsfläche für Cyberkriminelle. Wenn die IT der Fabrik kompromittiert wird, steht nicht nur der Datenaustausch still, sondern das physische Fließband. Ein Hackerangriff kann die Produktion lahmlegen, zu fehlerhaften Produkten führen oder Geschäftsgeheimnisse entwenden. IT-Sicherheit wird damit von einer reinen IT-Aufgabe zu einer überlebenswichtigen Voraussetzung für den gesamten Geschäftsbetrieb.

Die Herausforderung ist immens, wie eine Studie von Bearingpoint aus dem Jahr 2024 zeigt: Während 96 % der befragten Unternehmen der Industrie 4.0 eine wachsende Bedeutung beimessen, hat noch kein einziges Unternehmen sie vollständig implementiert. Diese Übergangsphase ist besonders anfällig. Viele traditionelle Produktionsanlagen (Operational Technology, OT) waren nie für eine Verbindung mit dem Internet konzipiert und verfügen nur über unzureichende Sicherheitsmechanismen. Ihre Integration in die vernetzte IT-Welt birgt erhebliche Risiken.

Deutsche und europäische Initiativen haben diese Herausforderung erkannt und entwickeln gezielte Lösungsansätze, um die Souveränität und Sicherheit der industriellen Daten zu gewährleisten.

| Herausforderungen | Lösungsansätze |

|---|---|

| Breite Angriffsfläche durch cyber-physische Systeme | Security by Design-Prinzipien |

| Komplexe Vernetzung erhöht Verwundbarkeit | BSI IT-Grundschutz Standards |

| Datensouveränität bei Cloud-Lösungen | Europäische Initiativen wie Gaia-X |

| Mangel an Sicherheitsexperten | Allianz für Cyber-Sicherheit |

Der „Industrie 4.0“-Arbeiter: Welche neuen Fähigkeiten Mitarbeiter in der Fabrik der Zukunft brauchen

Die digitale Transformation verändert nicht nur Maschinen, sondern vor allem die Anforderungen an die menschliche Arbeit. Während repetitive manuelle Tätigkeiten zunehmend automatisiert werden, gewinnen andere Fähigkeiten massiv an Bedeutung. Der „Industrie 4.0“-Arbeiter ist kein reiner Maschinenbediener mehr, sondern ein Dirigent, Problemlöser und Dateninterpret im digitalen Nervensystem der Fabrik. Die Kompetenz verschiebt sich von der reinen Ausführung hin zur Überwachung, Steuerung und Optimierung komplexer, vernetzter Prozesse.

Interdisziplinäres Denken wird zur Schlüsselqualifikation. Ein Mitarbeiter in der Produktion muss nicht nur seine Maschine verstehen, sondern auch grundlegende IT-Zusammenhänge begreifen, um mit Cobots zu interagieren oder Daten aus dem System zu interpretieren. Augmented Reality (AR)-Brillen, die digitale Informationen wie Arbeitsanweisungen oder Schaltpläne direkt ins Sichtfeld einblenden, werden zu einem alltäglichen Werkzeug für Wartung und Schulung. Der Fokus liegt auf der technologischen Unterstützung des Menschen, um ihn für höherwertige Aufgaben zu befähigen.

Diese Entwicklung schafft völlig neue Jobprofile, die an der Schnittstelle von Produktion, IT und Datenanalyse angesiedelt sind. Die Ausbildung und Weiterbildung der Belegschaft wird damit zum entscheidenden Faktor für eine erfolgreiche Transformation.

Aktionsplan: Diese 5 Kompetenzen sind in der Fabrik der Zukunft gefragt

- Produktions-Datenanalyst: Erfassen und auswerten von Big Data aus der Fertigung, um Ineffizienzen zu erkennen und Prozesse zu optimieren.

- Predictive Maintenance-Spezialist: Überwachen von Maschinendaten zur Vorhersage von Ausfällen und zur Planung vorausschauender Wartung.

- Mensch-Roboter-Kollaborations-Koordinator: Gestalten und optimieren der Arbeitsabläufe zwischen menschlichen Mitarbeitern und Cobots für maximale Sicherheit und Effizienz.

- Digital Twin Engineer: Erstellen, pflegen und weiterentwickeln der virtuellen Abbilder von Produkten und Prozessen.

- IoT-Systemintegrator: Sicherstellen der nahtlosen Vernetzung und Kommunikation zwischen allen Maschinen, Sensoren und Softwaresystemen.

Die selbstdenkende Fabrik: Wie das industrielle IoT die deutsche Wirtschaft revolutioniert

Das Herzstück des digitalen Nervensystems ist das Industrielle Internet der Dinge (IIoT). Es bildet das riesige Netzwerk, das alles mit allem verbindet: Maschinen kommunizieren mit anderen Maschinen (M2M-Kommunikation), Werkstücke tragen Informationen über ihren eigenen Herstellungsprozess in sich, und Sensoren liefern ununterbrochen Daten über den Zustand der gesamten Produktionsumgebung. Während das Consumer-IoT sich auf Smart-Home-Geräte oder Wearables konzentriert, vernetzt das IIoT hochkomplexe, kritische Industriesysteme.

Das Ausmaß dieses Netzwerks ist gigantisch: Prognosen von IHS Markit gehen davon aus, dass die Anzahl vernetzter IoT-Geräte weltweit von 27 Milliarden im Jahr 2017 auf 125 Milliarden bis 2030 ansteigen wird, ein Großteil davon im industriellen Sektor. Durch diese lückenlose Vernetzung entsteht die „Smart Factory“ – eine Fabrik, die sich in weiten Teilen selbst organisiert. Ein Auftrag löst automatisch die Bestellung von benötigtem Material aus, Maschinen reservieren selbstständig ihre Kapazitäten und das Produkt navigiert autonom durch die verschiedenen Fertigungsstationen.

Praxisbeispiel: Die ELABO Smart Factory

Wie so etwas in der Realität aussieht, zeigt die ELABO GmbH, ein Unternehmen der euromicron-Gruppe, in ihrem Showroom in Crailsheim. Dort wird ein konkretes Einsatzszenario demonstriert: Ein Werktisch signalisiert durch Aufblinken, welches Bauteil als Nächstes benötigt wird. Eine Mitarbeiterin mit Datenbrille entnimmt die angezeigte Schraube und montiert sie an der Platine vor sich. Jeder Arbeitsschritt wird erfasst und dokumentiert, was eine lückenlose Qualitätskontrolle und Rückverfolgbarkeit ermöglicht. Dies ist ein perfektes Beispiel für das Zusammenspiel von IIoT, Augmented Reality und Mensch-Roboter-Kollaboration.

Die Maschine meldet sich, bevor sie kaputtgeht: Wie vorausschauende Wartung die Produktion revolutioniert

Eine der greifbarsten und wirtschaftlich wertvollsten Anwendungen der Industrie 4.0 ist die vorausschauende Wartung (Predictive Maintenance). Traditionell werden Maschinen entweder in festen Intervallen gewartet (oft zu früh) oder erst dann repariert, wenn sie bereits ausgefallen sind (immer zu spät). Ein ungeplanter Maschinenstillstand kann eine ganze Produktionslinie zum Erliegen bringen und immense Kosten verursachen. Predictive Maintenance bricht mit diesem reaktiven Modell.

Durch die im IIoT vernetzten Sensoren werden kontinuierlich Betriebsdaten wie Temperatur, Drehzahl, Vibration und Druck erfasst. Diese Daten fließen in Analyse-Systeme, die mithilfe von künstlicher Intelligenz und maschinellem Lernen minimale Abweichungen vom Normalzustand erkennen. Das System kann so mit hoher Wahrscheinlichkeit vorhersagen, wann ein Bauteil wahrscheinlich ausfallen wird – lange bevor es tatsächlich passiert. Die Maschine meldet sich quasi von selbst und fordert eine Wartung an. Diese kann dann gezielt, ressourcenschonend und zu einem Zeitpunkt geplant werden, an dem die Produktion nicht gestört wird.

Dieses Prinzip ist ein zentraler Treiber für Effizienz, weshalb laut der Bearingpoint-Studie für 73 Prozent der deutschen Unternehmen die Automatisierung von Prozessen oberste Priorität hat. Vorausschauende Wartung ist ein Paradebeispiel für eine solche intelligente Automatisierung, die weit über simple Robotik hinausgeht. Sie ist ein direktes Ergebnis des funktionierenden digitalen Nervensystems.

Das Wichtigste in Kürze

- Industrie 4.0 ist die systemische Vernetzung von Technologien zu einem digitalen Nervensystem, nicht nur eine Ansammlung von Robotern und Software.

- Daten sind der zentrale Rohstoff, der die Kommunikation zwischen Maschinen, die Simulation in digitalen Zwillingen und die vorausschauende Wartung antreibt.

- Die Rolle des Menschen wandelt sich vom reinen Ausführenden zum strategischen Überwacher, Problemlöser und Koordinator im Zusammenspiel mit Technologie.

Vom Schlagwort zur Strategie: Wie Deutschland die Industrie 4.0 meistert

Nachdem wir die zentralen Bausteine der Industrie 4.0 beleuchtet haben, wird das Gesamtbild klarer: Es geht nicht um einzelne technologische Wunderwerke, sondern um das intelligente Zusammenspiel aller Komponenten. Der digitale Zwilling liefert das Testfeld, der 3D-Druck die flexible Hardware, das IIoT das Kommunikationsnetz, die Cobots die kollaborative Unterstützung und die vorausschauende Wartung die betriebliche Stabilität. All das wird angetrieben vom Rohstoff des 21. Jahrhunderts: Daten.

Für den Industriestandort Deutschland liegt hier eine immense Chance. Die Stärke des deutschen Mittelstands in der Herstellung hochspezialisierter Maschinen und Anlagen (der „physischen Welt“) kann nun mit der Führungskompetenz in Software und Datenanalyse (der „digitalen Welt“) kombiniert werden. Das Ziel ist die Schaffung durchgängiger, cyber-physischer Systeme, die die gesamte Wertschöpfungskette von der Entwicklung über die Produktion bis zum Service beim Kunden abbilden.

Der Weg dorthin ist kein Sprint, sondern ein Marathon. Die Herausforderungen in der IT-Sicherheit, die Notwendigkeit massiver Investitionen und vor allem die Qualifizierung der Mitarbeiter erfordern eine langfristige, strategische Vision. Doch die vierte industrielle Revolution ist keine Option, sondern eine Realität. Unternehmen, die jetzt die Weichen stellen und beginnen, ihr eigenes digitales Nervensystem aufzubauen, werden die Gewinner von morgen sein.

Der erste Schritt zur Meisterung dieser Transformation besteht darin, Industrie 4.0 nicht als technische Bedrohung, sondern als strategische Chance für Ihr Unternehmen und Ihre eigene berufliche Entwicklung zu begreifen. Beginnen Sie noch heute damit, die Potenziale in Ihrem Umfeld zu analysieren und die Weichen für die digitale Zukunft zu stellen.

Häufig gestellte Fragen zur Industrie 4.0

Was ist der Unterschied zwischen IoT im Alltag und industriellem IoT?

Während Consumer-IoT sich auf Smart Home und Wearables fokussiert, verbindet industrielles IoT komplexe Produktionssysteme für autonome Entscheidungen und Echtzeitkommunikation zwischen Maschinen.

Wie werden Datenschutzbedenken im industriellen IoT adressiert?

Deutsche Unternehmen setzen auf europäische Cloud-Lösungen wie Gaia-X und BSI-zertifizierte Sicherheitsstandards für maximalen Datenschutz.

Welche Rolle spielen deutsche Gütesiegel für IoT-Sicherheit?

BSI und TÜV bieten spezielle Zertifizierungen für sichere IoT-Geräte, die besonders im industriellen Kontext kritisch sind.